在此对螺丝紧固自动化作业过程中故障率发生最高的螺丝定位错误进行讲解。

(1) 螺丝定位错误及故障原因

・螺丝定位错误的原因虽然有螺丝形状及螺丝紧固工件端两者的特征原因,但自动化装置端为更大的因素。螺丝定位错误的原因如图1所示。

・故障原因多数与螺丝紧固端的工件品质相关。其次为螺丝夹持不良。因此,作为自动化装置端的课题需要解决 (1)螺丝位置偏移,(2)振动偏移,(3)螺丝夹持不良 的对策。这3项不良原因的 (1)和(3)与上回说明的螺丝供给错误对策相关。

(2) 螺丝定位错误及供给条件/夹持机构的关系係

・螺丝的定位作业取决于螺丝用气槽等转移后的在螺丝夹持部的螺丝姿态与位置是否适合。当螺丝的姿态或位置不适当的时候,会有很高概率会发生定位错误。

・要实现螺丝夹持部定位的可靠性,必须保证a)运送中的螺丝姿态,b)运送后的螺丝稳定停止,c)稳定停止后螺丝夹持的可靠性,这3个要素。

・为实现螺丝夹持部定位的可靠性,需满足以下3种夹持功能。

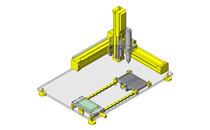

・夹持机构部分的设计顺序请参照以下过程。

・当运送螺丝的止动方式及螺丝夹紧方式中采用弹簧机构时,需要采用以下保证弹簧力关系的条件(螺丝运送速度等)及机构部的调整。

・由振动引起的位置错误也是需要考虑措施的原因。另外也必须考虑与自动机产生的噪音有关的零件给送器和对齐单元的适当运送速度等条件。

(3) 螺丝紧固作业工艺设计的重要性

・典型的工艺设计事例如下所示。「定位确认」的判断过程作为确保定位可靠性及螺丝紧固扭矩稳定控制,成为1个独立的过程。